表面欠陥検査装置は

検査対象で選ぶ

表面欠陥検査装置は、目的の検査や対象物に対応しているか

で選ぶのが大前提です。装置には得手・不得手があり、

適合しない装置では正確な検査ができないからです。

また、基本性能やコストはもちろん、その装置を選ぶことで

どんなメリットが得られるのかを見極め、導入効果の最大化を

図りましょう。

表面欠陥検査装置は、目的の検査や対象物に対応しているか

で選ぶのが大前提です。装置には得手・不得手があり、

適合しない装置では正確な検査ができないからです。

また、基本性能やコストはもちろん、その装置を選ぶことで

どんなメリットが得られるのかを見極め、導入効果の最大化を

図りましょう。

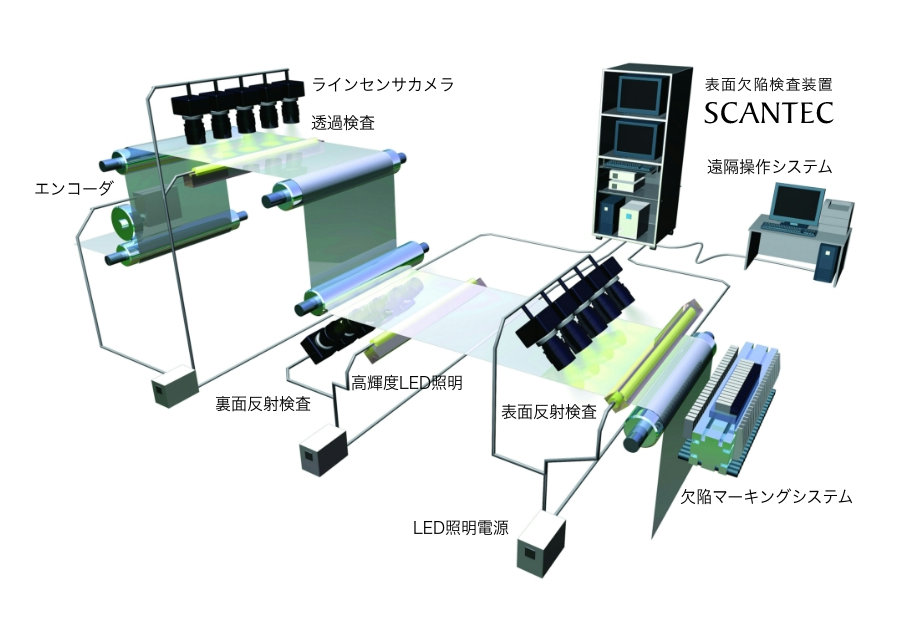

長年培ってきた光学技術と画像処理技術を駆使し、微細な欠陥も高速かつ高精度に検出。特に、独自の照明技術や高解像度カメラ、多彩なフィルター機能を組み合わせることで、従来は見逃されていた微小な傷や異物も検出可能に。

キズ検出用照明の開発によって、薄い縦キズの検知も可能になりました(画像参照)。また、照明ムラ、レンズ収差、検査対象の緩やかな状態の変化などを補正する多彩なシェーディング補正機能を備えるなど、シワ、ピンホール、異物、フィッシュアイなどの微細な欠陥を見逃さない工夫によって、歩留まり向上、品質改善につなげます。

個々のやりたいことや要望に合わせて、ハードウェア、ソフトウェアともに柔軟にカスタマイズ。検査対象物、検査項目、生産ラインのスピード、設置環境など、条件に合わせた検査システムを構築。ソフトウェアにおいては検査結果の表示方法や帳票出力など「現場で使いやすい」をモットーに、目的や必要性、利便性に合ったカスタマイズで、顧客の品質向上と、負担の軽減、効率化をサポートしています。

同じ素材・同じ生産ライン上で、異なる条件を同時に評価できる機種も揃えています。フィルム、紙、鋼板、金属箔などの連続物(WEB)や、カットフィルム、カットガラス、ドラムなどの枚葉品(BATCH)に対応したインライン高速表面欠陥検査装置「SCANTECシリーズ」を提供。目的や環境、予算に合わせた組合せ、さまざまなシステム提案が可能です。

エンジニアによるサンプルテストや、デモ機の貸出しなど、充実したテスト環境を提供しています。

横浜のほか関西、四国にサポート拠点があり、横浜本社の評価テストルームにおいて、サンプルテスト、光学条件の設計を実施。西条テクノセンターではサンプルテストのほか、光学条件の設計や常設の200m/minまで高速搬送が可能なリワインダーにより、ロールサンプルの持ち込みテストも可能です。

| 会社名 | ナガセテクノエンジニアリング株式会社 |

|---|---|

| 本社所在地 | 神奈川県横浜市港北区新羽町887 |

| 創立/設立 | 1989年6月設立 |

| 問合せ先 | 045-541-0229 |

検査対象物や検査項目、生産ラインのスピードなど、顧客のニーズに合わせた印刷面検査装置を提供しています。プリプレスからポストプレス、段ボール、シール・ラベル、軟包装・ウェブ、オフセット枚葉・紙器印刷など、それぞれに特化した豊富な検査装置から、インライン、オフライン、既存設備への取付など多様な装置を揃えています。

長年培ってきた画像処理技術により、微細な欠陥も高精度に検出。色ムラ、汚れ、傷、ピンホール、文字ズレ、印刷抜け、インク飛び、ドクタースジ、ひげ、文字欠けなど、さまざまな欠陥を検出。

高速オフセット輪転印刷機で超高速で流れる印刷製品をカット前に両面検査も可能です(画像参照)。検査アルゴリズムの開発により、高品質な印刷物の提供をサポートしています。

ダックエンジニアリングは、1973年に産業用カメラを用いた装置の開発・製造・販売をスタート。画像処理技術に特化した品質検査装置メーカーとして長い歴史を誇ります。デュアルマスタ検査・多面マスタ切替・多列補正などを可能にした装置、部分可変検査、全面フルカラーバリアブル検査に対応するなど、高い技術と利便性で多様な検査に対応します。

サンプルテストでは、検査対象「欠陥の無い良品」と実際に検出したい「欠陥のある不良品」「検討報告書実験必要情報」をダックエンジニアリングに送付。結果が「検討報告書」として返送されてきます。報告書には装置化を行う際の光学的な条件や実際の実験画像が添付されており、それをもとに社内検討や営業担当者との打ち合わせが可能です。

| 会社名 | ダックエンジニアリング株式会社 |

|---|---|

| 本社所在地 | 京都府京都市南区上鳥羽大柳町1-5 |

| 創立/設立 | 1974年7月設立 |

| 問合せ先 | 075-681-0133 |

日立ハイテクのウェーハ表面検査装置は、独自のレーザー散乱技術などの光学系や画像処理技術により、微小な異物や欠陥を高感度かつ高速に検出することができます。さらに、高速処理技術により、スループットを向上させ、検査時間を短縮することで、半導体製造ラインの生産性向上を実現します。

明視野検査、暗視野検査、レーザー散乱検査、ミラー電子式検査など、さまざまな検査技術を保有しており、顧客のニーズに合った検査装置を提供することができます。

※画像はミラー電子式検査装置によるバルクウェーハの加工ダメージ(FOV:80μm)

低段差・平坦系の欠陥であるシャロースクラッチやウォーターマーク、スタッキングフォールトなど、さまざまな欠陥を高精度に検出します。

日立ハイテクは、長年にわたり、半導体製造プロセスにおける加工・計測・検査工程での多様なニーズに対応、先進の技術と製品で付加価値の高いハイテク・ソリューションを提供しています。検査機器は精度が高いだけでなく、多様な検査に対応しており、品質管理や研究開発で重要な役割を果たしています。

保守契約サービス、オンコールサービス、校正・点検サービスなどアフターサービスのほか、日立ハイテク取扱分析装置に関する会員制サイト「S.I.navi」により、知りたいことや日々の業務に役立つサポートを提供しています。

サンプル評価については、要問合せ。

| 会社名 | 株式会社日立ハイテク |

|---|---|

| 本社所在地 | 東京都港区虎ノ門1-7-1 虎ノ門ヒルズビジネスタワー |

| 創立/設立 | 1947年4月設立 |

| 問合せ先 | 03-3504-7111 |

表面欠陥検査には、画像処理、レーザー、超音波などさまざまな検査技術があります。それぞれの技術には得意・不得意があり、検査対象物や検査項目によって適切な技術を選ぶ必要があります。

装置の性能も重要な要素です。検査速度、精度、分解能、検出感度などを考慮し、自社のニーズに合った性能を持つ装置を選びましょう。

表面欠陥検査装置を選ぶ際には、まず検査対象物と検査項目を明確にする必要があります。検査対象物の材質、形状、サイズ、検出したい欠陥の種類やサイズに応じて、適切な検査技術と装置を選ぶことが重要です。

例えば、金属表面の微細な傷を検出したい場合は、高解像度カメラを搭載した装置が必要になりますし、透明なフィルムの異物を検出したい場合は、透過照明を用いた装置が適しています。

表面欠陥検査装置の導入には、初期費用だけでなく、運用コストも考慮する必要があります。

初期費用には、装置本体価格、ソフトウェアライセンス費用、設置費用などが含まれます。運用コストには、メンテナンス費用、消耗品費用、人件費などが含まれます。導入コストと運用コストのバランスを考え、長期的な視点で装置を選ぶことが重要です。

導入後のトラブル対応や定期メンテナンスなど、メーカーや販売会社のサポート体制を確認することも重要です。

特に、生産ラインに組み込む場合は、迅速な対応が可能なサポートがあるかを事前にチェックしましょう。国内外の拠点やリモートサポートの有無も、長期的な運用の安定性に影響します。

表面欠陥検査装置は、長期間にわたって安定して稼働することが求められます。信頼性の高い装置を選ぶためには、メーカーの技術力、製品の耐久性、実績などを確認することが重要です。実際に装置を導入している企業の事例や、メーカーの評判も参考になります。過去の導入実績や業界での評判を確認することで、装置の信頼性を評価できます。

表面欠陥検査装置は、現場の作業員が操作するため、操作性が重要な要素です。装置の操作が直感的で分かりやすいか、検査条件のカスタマイズが容易かも重要な選定ポイントです。特に、AIやソフトウェアを活用した装置は、簡単な設定変更で異なる製品にも対応できる柔軟性が求められます。将来的な製品変更や生産ラインの拡張に適応できる設計かどうかも確認しましょう。

表面欠陥検査装置を選ぶ際は、検査対象への適合性、技術と性能、コスト、サポート体制、信頼性、操作性 の6つのポイントを総合的に検討することが重要です。自社の生産ラインや品質基準により適した装置を選定し、長期的な視点でコストと運用のバランスを考えることで、より効果的な品質管理のほか、品質向上、効率化、コスト削減などの効果が期待できます。

国内外にエンジニアリング技術を中心とするソリューションを提供しており、表面欠陥検査システムは1992年に研究をスタート。インライン高速表面欠陥検査装置のSCANTECシリーズは多彩な機能を備えており、欠陥を高い精度で検出します。

| 所在地 | 神奈川県横浜市港北区新羽町887 |

|---|---|

| 問合せ先 | 045-541-0229 |

| 公式HP | https://group.nagase.com/nte/scantec/ |

創業時から画像処理技術の研究開発と応用を積み重ねてきたダックエンジニアリングは「画像処理技術で社会に貢献する」が合い言葉。視覚情報をデジタル化、独自開発のAI技術と融合させ、不良品を作らない「攻め」の品質管理を提案します。

| 所在地 | 京都府京都市南区 上鳥羽大柳町1-5 |

|---|---|

| 問合せ先 | 075-681-0133 |

| 公式HP | https://www.dac-eng.co.jp/ |

日立ハイテクが提供する表面欠陥検査装置は、半導体製造装置や医療機器など幅広い分野で活用されています。微細な欠陥でも高い精度で検出できる能力があり、ウェーハの表面検査装置は、レーザー散乱応用技術で高感度の検査を実現しています。

| 所在地 | 東京都港区虎ノ門1-7-1 虎ノ門ヒルズビジネスタワー |

|---|---|

| 問合せ先 | 03-3504-7111 |

| 公式HP | https://www.hitachi-hightech.com/jp/ja/ |

クリーンロボットに代表される搬送装置や半導体検査装置の製造・販売するアテルの表面欠陥検査装置は、ウェーハ表面の異物・キズのほか、パターン異常や十字クラックなどさまざまな欠陥を自動で検出。必要な機能に絞ったコストパフォーマンスの高さも特徴です。

| 所在地 | 広島県福山市箕島町4817-9 |

|---|---|

| 問合せ先 | 084-971-7010 |

| 公式HP | https://atel-corp.co.jp |

アメテックはシート状製品の欠陥検査やモニタリングのための製品に特化。独自開発の検査プラットフォームを採用しており、品質安定と生産性向上のためのソリューションを提供。金属や紙パルプ、フィルム、ガラスなど幅広い素材に対応しています。

| 所在地 | 東京都港区芝大門1-1-30 芝NBFタワー3F |

|---|---|

| 問合せ先 | 03-4400-2350 |

| 公式HP | https://www.ameteksurfacevision.com/ |

アヤハエンジニアリングは、製品サイズや検出したい欠陥に合わせたさまざまな欠陥検出装置を提供しています。微細な傷や異物、欠陥などをミクロン単位の精度で検出することができる上、高速の生産ラインにも対応可能なことが大きな利点です。

| 所在地 | 滋賀県東近江市小田苅町2003 |

|---|---|

| 問合せ先 | 0749-45-3150 |

| 公式HP | https://ayahaeng.co.jp/ |

オートメーションのリーディングカンパニーとして幅広い製品を提供しているオムロン。表面欠陥検査装置は、光の波長の違いなどを捉える手法で安定した検出・判別を実現。AI技術も組み合わせ、生産性と品質の向上に貢献しています。

| 所在地 | 京都府京都市下京区塩小路通 堀川東入 |

|---|---|

| 問合せ先 | 0120-919-066 |

| 公式HP | https://www.fa.omron.co.jp/ |

クボタは、「食料・水・環境」をテーマに農業機械や産業機材などを幅広く製造しています。表面欠陥検査装置は、長年培ってきた光・画像・精密機械の粋を集めており、レーザー式や画像式、ハイブリッド式の装置で課題解決に貢献します。

| 所在地 | 大阪府大阪市浪速区 敷津東1-2-47 |

|---|---|

| 問合せ先 | https://scale.kubota.co.jp/customersupport/request.html |

| 公式HP | https://scale.kubota.co.jp/ |

祖業がばね製造のタカノは、金属加工技術を基盤として、福祉・医療機器やオフィス家具など幅広く事業展開。表面欠陥検査機器は、スリット光を活用したユニークな光学系を採用、独自アルゴリズムでノイズを低減させ、微細な傷・異物も高精度に検出します。

| 所在地 | 長野県上伊那郡宮田村137 |

|---|---|

| 問合せ先 | 0265-85-3150 |

| 公式HP | https://www.takano-kensa.com/kensa/ |

主に押出成形品の製造ラインにおける品質管理を担う製品を製造しているタキカワエンジニアリングは、柔らかい素材や透明素材にも対応している表面欠陥検査機器を提供。接触することなく表面上の欠陥を高い精度で検査します。

| 所在地 | 東京都八王子市子安町3-35-5 |

|---|---|

| 問合せ先 | 042-645-8920 |

| 公式HP | https://takikawa-eng.co.jp/ |

自動化装置などFA事業、太陽光発電のエコシステム事業、企業の支援をするサービス事業を三本柱として、さまざまな製品を提供しているティ・アイ・エス。印刷物や段ボールを対象に、異物や欠陥などの検査を実施する表面欠陥検査装置を提供しています。

| 所在地 | 福岡県福岡市博多区比恵町3-25 |

|---|---|

| 問合せ先 | 092-414-8156 |

| 公式HP | https://www.tis-web.co.jp/ |

テイマーは、ワイヤーやケーブルなど連続物向けの表面欠陥検査システムや測長器などを製造しているカナダの企業です。表面欠陥検査システムは、機械学習や高速カメラを活用し、異物やピンホールなどの傷を高い精度で検出できるのが特徴です。

| 所在地 | 208 Telson Road,Markham, ON,Canada L3R 1E6 |

|---|---|

| 問合せ先 | +1-888-829-6373 |

| 公式HP | https://www.taymer.com/ |

ニレコは幅広い産業に不可欠な調整・制御機器の開発・製造のほか、各種の検査機器を取り扱っています。表面欠陥検査装置は、画像処理と分解能により、高速で精度の高い検査が可能。高機能フィルムや金属、紙などさまざまな材質の物を対象にできます。

| 所在地 | 東京都八王子市石川町2951-4 |

|---|---|

| 問合せ先 | 042-642-3111 |

| 公式HP | https://www.nireco.jp/ |

韓国の水原市に本社を置くパークシステムズは、ナノスケールの顕微鏡や計測ソリューションを幅広く提供しています。表面欠陥検査装置は、解像度が非常に高い原子間力顕微鏡により細かい構造や欠陥を把握でき、精密測定で3次元での形状再現を可能にします。

| 所在地 | 東京都千代田区神田錦町1-17-1 |

|---|---|

| 問合せ先 | 03-3219-1001 |

| 公式HP | https://www.parksystems.com/jp |

太平洋セメント株式会社のシステム部門が独立し、システムの開発・運用・管理を幅広い分野で担ってきたパシフィックシステム。顧客のニーズに応じてカスタマイズした表面欠陥検査装置を提供しており、コントラストの低いムラも検出できる精度が特徴です。

| 所在地 | 埼玉県さいたま市桜区田島8-4-19 |

|---|---|

| 問合せ先 | https://www.pacific-systems.co.jp/contact/ |

| 公式HP | https://www.pacific-systems.co.jp/ |

シート表面の検査装置やX線式厚さ計の開発・製造を手がけているヒューテック。表面欠陥検査装置はフィルムなどに適した無地面検査装置と、印刷物に適した印刷面検査装置があり、いずれも品質安定と効率向上に貢献します。

| 所在地 | 香川県高松市林町1217 |

|---|---|

| 問合せ先 | 087-867-8691 |

| 公式HP | https://www.futec.co.jp/ |

フロンティアシステムは、30年にわたって表面欠陥検査システムを開発。その実績と技術力を基に、ラインセンサカメラを活用した無地面表面検査装置を開発・製作しています。独自のアルゴリズムを導入した画像処理による高速・高精度の検出が可能です。

| 所在地 | 滋賀県大津市月輪3-70-18 |

|---|---|

| 問合せ先 | 077-547-0780 |

| 公式HP | https://www.frontier-s.co.jp/ |

光学フィルムや高性能フィルムの検査に幅広く使われる光学式表面検査装置を提供。目視では検出が難しい微細な欠陥も、独自の欠陥強調テクノロジーにより安定して検出可能です。AIを活用した画像解析機能により、細分化した分類もできます。

| 所在地 | 神奈川県海老名市下今泉1-12-30 |

|---|---|

| 問合せ先 | https://www.mec-ins.co.jp/inquiry/ |

| 公式HP | https://www.mec-ins.co.jp/ |

Dr.Schenkは、光学検査装置や測定ソリューションを開発・製造・販売している、ドイツのハイテク企業です。ウェブ(連続物)に特化した表面欠陥検査のソリューションを提供。高速のラインセンサカメラにより、肉眼では見つけにくい微細な欠陥も検出可能です。

| 所在地 | Industriemesstechnik, Bussardstr. 2, D-82166, Graefelfing, GERMANY |

|---|---|

| 問合せ先 | 070-9054-2040 |

| 公式HP | https://www.drschenk.com/ja.html |

東芝グループのデジタル領域を担う東芝デジタルソリューションズは、高度な画像処理とAIを駆使した表面欠陥検査装置を提供。画像フィルタリング処理により、薄汚れや色ムラといったコントラストの低い欠陥も検出可能で、結果は帳票データで管理できます。

| 所在地 | 東京都港区芝浦1-1-1 |

|---|---|

| 問合せ先 | https://www.global.toshiba/jp/company/digitalsolution/contact.html |

| 公式HP | https://www.global.toshiba/jp/ |

1968年創業の日本レーザーは、専門商社として国内外のさまざまな表面欠陥検査装置を輸入・販売しています。顧客のニーズに応じて、的確にソリューションを提供してくれる企業です。

| 所在地 | 東京都新宿区西早稲田2-14-1 |

|---|---|

| 問合せ先 | https://www.japanlaser.co.jp/contact/ |

| 公式HP | https://www.japanlaser.co.jp/ |

中央電機計器製作所は、多様な検査ニーズに応える製品ラインナップが特徴です。AI技術を活用したソフトウェアも開発しており、金属加工品から樹脂成形品まで、様々な対象物の高精度な外観検査を実現します。

| 所在地 | 大阪市都島区内代町2-7-12 |

|---|---|

| 問合せ先 | https://www.e-cew.co.jp/contact/ |

| 公式HP | https://www.e-cew.co.jp/ |

表面欠陥検査装置を導入することで、品質管理の強化、生産効率の向上によるコスト削減などのメリットが得られます。検査結果を分析し、製造工程の改善にフィードバックすることで、さらなる品質向上を図ることができます。近年では、AI技術を搭載した表面欠陥検査装置も登場しており、検査精度や効率がさらに向上しています。

表面欠陥検査装置の導入により、従来目視では判別が難しかった不良品の早期発見・排除が可能となり、歩留まり向上によるコスト削減や品質向上が実現されています。AIや自動化技術との組み合わせで、さらに効率的な不良品削減が進んでいます。表面欠陥検査装置は、製造現場の課題や検査対象物に合わせて適切な選定をすることが重要です。

表面欠陥検査装置の導入により、過剰な誤検知を抑えて無駄な停止を減らした事例があります。ライン停止時間を10%以上削減したことで人手不足に対応しつつ、高品質の製品提供と現場の省力化を実現しています。

AIによる表面検査装置の導入で、課題を解決した国内企業の事例を紹介します。人員の不足や物量の問題を乗り越え、品質の向上をブランド価値の向上につなげたケース、表面検査装置導入の参考にしてみてください。

表面欠陥検査は、品質や生産性を高めるさまざまな工夫が日々取り入れられています。表面欠陥検査をより精密にするために、どのような工夫が行われているかを確認してみてください。顧客の信頼獲得ができる工夫を紹介します。

かつては人間の目に頼っていた表面検査も、技術の進歩で大きく変わりつつあります。生産プロセスは、効率的にかつ高品質を目指し、それに応えるように表面検査結果装置も進歩を遂げています。各業界でどのように表面欠陥検査装置が活用され、生産プロセスが改善されているかについてまとめました。

ハードウェアとソフトウェアのカスタマイズにより、検査精度や効率が向上、人為的なミスを減らし、安定した品質を確保。検査データの収集・分析やレポート作成などの機能のカスタマイズによって、品質管理業務の効率化につながった事例を紹介します。

フィルムの表面欠陥検査とは、包装フィルム、保護フィルム、光学フィルム、農業用フィルム、工業用フィルムといった製品の表面に発生する傷、汚れ、気泡、しわ、異物付着などの欠陥を検出するための検査です。これにより、製品の品質を確保し、最終製品の性能や外観維持につなげることが可能です。

建築用ガラス、車両用ガラス、ディスプレイ用ガラス、光学ガラス、医療用ガラスといったガラスの表面欠陥検査は、高品質な製品を製造するために欠かせない技術です。適切な検査方法と検査装置を導入することで、ガラスの品質向上、歩留まり向上によるコスト削減などが期待できます。

産業機械用、車体用、家電用、建築用などに使われる金属板の表面欠陥検査は、高品質な金属製品を製造するために欠かせない技術です。適切な検査方法と検査装置を導入することで、それぞれの金属板の品質向上、歩留まり向上によるコスト削減などに貢献することが可能になります。

自動車用、工業用、造船用といった鋼板の表面欠陥検査は、高品質な鋼板を製造するために欠かせない技術です。適切な検査方法と検査装置を導入することで、鋼板の品質向上、安全性の確保、生産効率の向上やコスト削減などに貢献することが可能です。

電極材(正極材・負極材)、セパレータといった二次電池に関わる表面欠陥検査は、高性能かつ安全性の高い二次電池を製造するために欠かせない技術です。適切な検査方法と検査装置を導入することで、電池の性能や安全性の確保、寿命向上などを実現することが可能です。

液晶ディスプレイなどに使用される光学フィルムの表面欠陥検査は、高品質なディスプレイを製造するために欠かせない技術です。適切な検査方法と検査装置を導入することで、光学フィルムの品質向上、機能性確保、視認性の向上などに貢献することができます。

包装材として使用されるプラスチックフィルムや紙などの表面欠陥検査は、商品を顧客に届けるために欠かせない技術です。適切な検査方法と検査装置を導入することで、包装材に関わる製品の安全性確保、品質基準や法規制への適応などに貢献することが可能です。

FPD(フラットパネルディスプレイ)に使用される高機能フィルムの表面欠陥検査は、高品質なディスプレイを製造するために欠かせない技術です。適切な検査方法と検査装置を導入することで、ディスプレイの品質や耐久性の確保、生産歩留まりの向上などに貢献することができます。

ディスプレイやタッチパネルなどに欠かせないITO(Indium Tin Oxide)膜の表面欠陥検査は、高品質なITO膜を製造するために不可欠な工程です。適切な検査方法と検査装置を導入することで、タッチパネルの誤動作やディスプレイの表示不良、製品寿命の短縮を防ぎ、ITO膜の品質向上、製品の信頼性向上に貢献することができます。

レーザープリンターやコピー機の重要な部品であるOPCドラム(有機感光体)の表面欠陥検査は、高画質印刷に直結する重要な検査技術です。適切な検査方法と検査装置を導入することで、OPCドラムの品質向上、印刷品質の安定化、欠陥品の流出による損失の軽減に貢献することができます。

電子材料の表面欠陥検査は、半導体やプリント基板、導電性フィルムなどの電子部品・材料の表面に発生する微細な欠陥を検出するための検査で、高性能な電子デバイスを製造するために不可欠な工程です。適切な検査方法と検査装置を導入することで、高精度な機能維持、デバイスの信頼性保持などに貢献することができます。

薄膜材料は、現代のエレクトロニクス、光学、エネルギー分野において、デバイスの性能向上、機能性付与に欠かせない重要な素材です。精密な用途に使用され、微細な欠陥でも性能に影響を及ぼすため、薄膜材料の表面欠陥検査は不可欠。薄膜の電気的特性、光学的特性、機械的特性などを維持し、性能を確保するため、高精度な検査が求められます。

医療用マスク、フィルター材、包装材、産業用資材など幅広い用途で使用される不織布の表面欠陥検査は、高品質な不織布を製造し、さまざまな用途でその機能を最大限に発揮させるために欠かせない技術です。適切な検査方法と検査装置を導入することで、微細な傷や異物混入、厚みの不均一などの欠陥を早期に発見し、不良品の流通を防ぐことが不可欠です。

医療用素材の表面欠陥検査は、患者の安全と健康を守る上で非常に重要な役割を担っています。微細な欠陥であっても、重大な医療事故につながる可能性があるため、高精度な表面欠陥検査は欠かせません。適切な検査方法と検査装置を導入することで、医療用素材の品質向上、安全性向上に貢献することができます。

従来のリチウムイオン電池の液体電解質を固体電解質に置き換えた、次世代の電池として注目されている全固体電池の表面欠陥検査は、安全性・性能・コスト管理の観点から非常に重要な工程です。微細なクラックや大量混入が電池性能や安全面に大きな影響を与えるため、高精度な装置とAI技術を活用した検査が求められます。

紙製品の表面欠陥検査は、品質維持・コスト削減・安全確保のために重要な工程です。 特に、印刷用紙や食品・医療用紙では、表面のわずかな欠陥が重大な問題を引き起こすため、高精度な検査が求められます。紙製品は、求められる品質基準によって、製品ごとに正しい検査技術を導入する必要があります。

アルミ素管の表面欠陥検査は、自動車部品や建材に用いられるアルミ管の品質を守るために重要です。傷や打痕、割れ、腐食などを検出し、耐久性や外観を維持して安全性を確保します。

電子基板の表面欠陥検査は、導通不良やパターン欠け、異物付着などを見極め、回路の信頼性を確保するために不可欠です。スマートフォンや自動車用途で欠かせない品質保証工程です。

ゴムローラーの表面欠陥検査は、印刷や搬送に使われる部品の安定性を維持するために実施されます。亀裂や摩耗、異物付着を検出し、印刷ムラや搬送不良を未然に防ぎます。

炭素繊維シートの表面欠陥検査は、繊維の乱れや層間剥離、樹脂含浸不良を検出し、航空機や自動車部材の安全性と性能を守るために欠かせません。高信頼性を支える重要な検査工程です。

FCCLの表面欠陥検査は、スマートフォンや自動車電子機器に使われる基板の品質を保証するために行われます。銅箔剥離、しわ、気泡などを検出し、導通不良や寿命低下を防ぎます。

リードフレームの表面欠陥検査は、クラックやバリ、めっき不良などを検出し、半導体パッケージの信頼性を守る工程です。電子機器全体の性能と寿命に直結する重要な品質管理です。

スリーブの表面欠陥検査は、電線保護やモーター部品などに使用されるスリーブの安全性を守る工程です。傷や割れ、摩耗、変形を検出し、絶縁不良や機器トラブルを防止します。

無地面の表面欠陥検査とは、絵柄のないシート素材の表面に、傷や汚れ、異物、凹凸などがないかを検査することです。

対象となる製品は、金属、プラスチック、ガラス、セラミックスなど多岐に渡り、これらの製品の表面に欠陥があると、製品の品質や機能、見た目に影響を与える可能性があります。そのため、さまざまな製品において、表面欠陥検査は重要な品質管理工程となっています。

印刷された紙媒体やフィルム、パッケージなどの表面に、色ムラ、汚れ、傷、ピンホール、文字ズレといった欠陥がないかを調べることを印刷面検査と言います。

書籍、雑誌、チラシ、ポスター、食品パッケージ、ラベル、シールなどの多様な印刷物が検査対象で、これらの表面に欠陥があると、商品の品質を損なうほか、情報伝達の正確性にも影響を及ぼす可能性があります。

ウエーハは、半導体デバイスの基板となる薄い円盤状の材料で、ウエーハ上の微細な回路パターンを形成することで、さまざまな電子機器を動かす半導体デバイスが作られます。

製造過程で、ウエーハの表面に異物や傷、パターン欠陥などが発生することがあり、デバイスの性能や信頼性を低下させる原因になるため、欠陥を早期に発見・修正する必要があります。