表面欠陥検査は、製品の品質を保証する上で重要な工程ですが、検査対象物や検査項目、生産ラインのスピードなど、企業や製品ごとに異なる様々な課題が存在します。

そのため、自社により適した検査や分析を行うためには、表面欠陥検査装置(ハードウェア)とそのソフトウェアをカスタマイズして使用することが重要です。

例えば、検査対象物の形状や材質に合わせて、カメラやセンサーや照明などを最適化したり、検査項目に合わせて画像処理アルゴリズムや判定基準を調整したりすることで、より高精度で効率的な検査が可能になります。また、検査装置を既存の生産ラインに組み込むためには、装置のサイズやインターフェースなどをカスタマイズする必要がある場合もあります。

ハードウェアとソフトウェアのカスタマイズにより、検査精度や効率が向上するだけでなく、人為的なミスを減らし、安定した品質を確保することができます。 さらに、検査データの収集・分析やレポート作成などのソフトウェアの機能をカスタマイズすることで、品質管理業務の効率化にも繋がります。

ここでは、本サイトトップページでも紹介しているナガセテクノエンジニアリングの事例を紹介します。

ナガセテクノエンジニアリングは、目的や要求に合わせた表面欠陥検査装置の最適化への取り組みはもちろんのこと、ソフトウエアについても開発・カスタマイズに注力、柔軟に対応しています。

検査開始前に、対象品種ごとにレンズフィルタの角度やレンズ絞りを調整する必要がありました。

オペレータがその都度手動で調整をしていたため、手間となっていました。

また、オペレータによるミスが発生すると、製品は未検査品となり品質及び生産性が低下していました。

レンズ(フィルタ)コントローラーを独自に開発。

検査条件設定と角度調整設定を紐づけることで、検査開始前の角度調整作業を自動化しました。

SCANTEC ELEMENTSⅡによるフィルムの検査終了後、オペレータが検査結果をエクセルフォーマットに記載して印刷を行っていました。 人の手が加わることで記載ミスが発生。過去のデータから見直しを行うなど、時間的なロスも発生していました。

検査終了後、エクセルフォーマットに自動的に数値を反映させ、自動印刷できるようにソフトウェアのカスタマイズを行いました。

製品を出荷する際、後工程でスリット分割される製品であったため、検査結果データから必要な範囲ごとに結果データをまとめる必要がありました。オペレータが手動計算し出荷していたため、生産性を上げることができませんでした。

検査結果をレビューするソフトウェアを顧客向けにカスタマイズ。

検査後、データレビュー時にスリッタ分割範囲を設定すれば、自動的に各範囲の情報を整理できる機能を実装しました。

<ナガセテクノエンジニアリングの担当者の声>

最初からお客様に合った検査システムにすることは難しいです。

活用していく中で「うちの会社ではもっとこうすると便利」という課題が出てくるはずです。お客様の「こうしたい」や「こういう形で提出が必要だから、こうできないか?」など、細かな課題が解消されるようにカスタマイズすることこそ我々がやるべきことだと考えています。

ナガセテクノエンジニアリングは、「現場で一番使いやすい」をモットーにカスタマイズをしています。

細かくカスタマイズをすればするほど、その検査システムはお客様専用になるので、我々の管理は難しくはなりますが、お客様の品質管理にとってプラスになりますし、お客様からも大変喜ばれています。

ナガセテクノエンジニアリングでは、下記の表面欠陥検査装置をメインに、自社開発の画像分類ツール、さまざまなメーカーの光学機器やコントローラー、アダプターからより顧客に合ったシステムを組合せ、さらにより良い環境で検査・分析ができるようソフトウェアのカスタマイズを提案しています。システムのメインとなる表面欠陥検査装置とソフトウェアを紹介します。

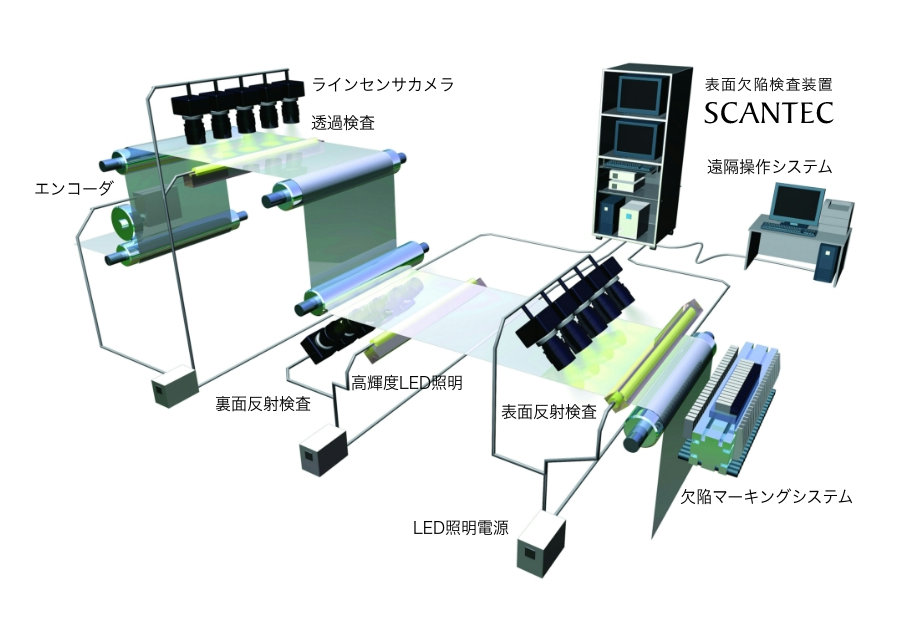

高精度なラインスキャンカメラと高度な画像処理技術を搭載、フィルムや金属などの表面欠陥を高速・高精度に検出する装置です。

処理ボードは10枚まで搭

載可能で、カメラは最大40台まで接続が可能、異なる検査条件を2つ並列で処理可能。

さまざまな検査ニーズに対応する柔軟なシステム構成が可能です。

フィルムやシートなど、ウェブ(連続物)の表面欠陥検査に特化した装置。

SCANTEC 9000と同等の後処理機能を持ちながら、不必要な機能を削ることで低価格化を実現しています。

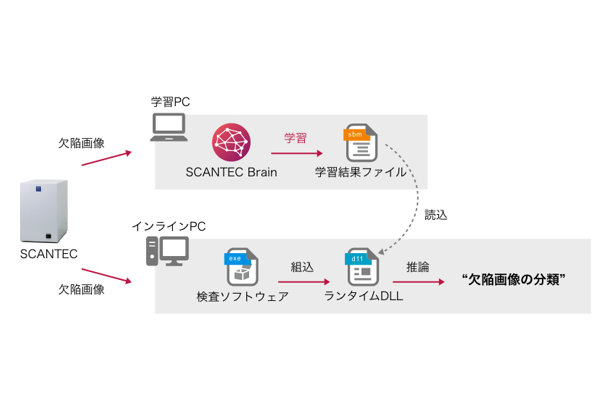

AI(Deep learning)を使用して自動的に画像分類を行うソフトウェア。SCANTECシリーズに組込むことで、機械学習アルゴリズムによって欠陥画像を自動で分類します。個々の環境に応じて、インライン・オフラインへの適用が可能。膨大で複雑なパラメータ設定が不要です。

ナガセテクノエンジニアリングでは検査に必要なソフトウェアについて、WEBタイプ(有限連続タイプと無限連続タイプ)、BATCHタイプ(枚葉タイプ)の3種類を用意しています。

また、従来機の機能を継承しつつ、性能を大幅に強化した画像処理コマンドライブラリを搭載。ASCIIコマンドを使用して、どんな言語を用いてもソフトウエア製作が可能です。

※導入後に使用上の課題や要望が生じた場合、カスタマイズの対応が可能です。

ナガセテクノエンジニアリングは、化学系専門商社である長瀬産業を親会社とするNAGASEグループの一員として、国内外の顧客にエンジニアリング技術を中心としたソリューションを提供しています。表面欠陥検査システムの開発は1992年にスタート。培ったノウハウは、インライン高速表面欠陥検査装置であるSCANTECシリーズとなり、高精度な欠陥検出を実現しています。

| 本社所在地 | 神奈川県横浜市港北区新羽町887 |

|---|---|

| 設立 | 1989年6月 |

| 問合せ先 | 045-541-0229 |

| 公式サイト (製品サイト) |

https://www.nagase-nte.co.jp/ (https://group.nagase.com/nte/scantec/) |